Преподобным именуется святой, который при жизни был монахом и не имел...

Газ пропан применяется для обеспечения работы варочных кухонных плит, отопления жилых, производственных и складских помещений, заправки автомобилей, газовой сварки и резки металла. В нашей стране для бытового газоснабжения чаще всего используются стальные пропановые баллоны, вместимостью 5, 12, 27 и 50 литров. Такие емкости легко отличить от других, - они всегда окрашиваются в красный цвет. Надпись «ПРОПАН» должна быть написана белыми прописными буквами высотой около 6 см.

Для того чтобы заказать пропановый баллон, вам нужно лишь позвонить нам или заполнить форму обратной связи на сайте. Наши консультанты с удовольствием предоставят исчерпывающую информацию по любому вопросу, связанному с газобаллонным оборудованием. Наши предложения прозрачны и выгодны, как и сам газ пропан.

Конструктивно они представляют собой ёмкости, изготовленные из углеродистой стали толщиной 3 мм. К одношовному сварному цилиндру с одной стороны приваривают штампованное дно с подставкой-башмаком, с другой - полусферическую горловину для установки вентиля. К последнему подключается различное заправочное или раздаточное оборудование. Основная масса устройств-потребителей пропана (газовые плиты, титаны, сварочные горелки, отопительные котлы) требуют пониженного давления. Для этого на вентиль устанавливается редуктор (самый распространенный - БПО-5-5).

На верхней части горловины размещается паспорт, на котором выбиваются основные технические параметры устройства. К ним относятся: наименование завода-производителя, клеймо ОТК, индивидуальный номер, месяц и год изготовления, дата проверки (обновляемая каждые 5 лет), объем, масса в пустом и заправленном состоянии.

Сколько кг пропана в 1 баллоне на 5, 12, 27, 50 литров? Узнать это можно в сертификате качества изделия или в нижеприведенной таблице. Здесь же можно найти, сколько весит баллон с пропаном на 5, 12, 27, 50 литров.

| Объем | 5 литров | 12 литров | 27 литров | 50 литров |

|---|---|---|---|---|

| Масса порожнего баллона, кг | 4 | 5,5 | 14,5 | 22,0 |

| Масса резервуара с пропаном, кг | 6 | 11 | 25,9 | 43,2 |

| Масса хранящегося газа, кг | 2 | 5,5 | 11,4 | 21,2 |

| Высота балллона, мм | 290 | 500 | 600 | 930 |

| Диаметр циллиндра, мм | 200 | 230 | 299 | 299 |

На большинство бытовых баллонов для пропан-бутановой смеси устанавливаются вентили типа ВБ-2. Эти запорные устройства производятся по ГОСТ21804-94 и рассчитаны на давление до 1,6 MPa. Кран имеет левую резьбу СП21,8-1 (6 витков), позволяющую подключать любые редукторы с накидной гайкой и аналогичной резьбой.

Вентиль обеспечивает прочное соединение с горловиной, полную герметичность, имеет четкую маркировку и современный дизайн. Резьбовые поверхности смазываются специальной смазкой, уменьшающей трение в процессе эксплуатации. Резьбовая заглушка с резиновой прокладкой предотвращает утечку газа во время транспортировки или хранения. В устройстве предусмотрена защита от неквалифицированного ремонта лицами, не прошедшими соответствующего обучения. Надежность запорного устройства способствует длительной и безопасной эксплуатации газобаллонной конструкции.

Мы произвели специальные расчеты, условно переводящие пропан-бутан в газообразное состояние. При стандартных условиях (100 кПа, 288 К) из 1кг сжиженного газа образуется 0,526 м³ пропана или 0,392 м³ бутана. Учитывая процентное соотношение смеси (60% проп.), объем горючего газа рассчитывается по формуле М*(0,526*0,6+0,392*0,4). Сколько кубов в баллоне пропана, можно посмотреть в приведенной ниже таблице. В последней строке - количество литров пропан-бутановой смеси (в жидкой фазе).

Следует иметь в виду, что теплотворная способность пропан-бутановой смеси в три раза выше, чем у природного газа (метана).

Согласно ГОСТ15860-84 рабочее давление в резервуаре не должно превышать 1,6 МПа. При этом доля пропана в углеводородной смеси должна быть не меньшей, чем 60%. Это очень важно для безопасной эксплуатации газобаллонных установок. Конечно же, рассчитываются изделия на значительно большее давление - более 5,0 МПа. Производственные и периодические испытания проводятся под давлением 3,0 МПа.

На станциях заправки газовых баллонов сотрудники знакомы с нормативами. Так как слишком сильно заправленный баллон можно взорваться или у него может оторвать клапан. Так, что если вы заправляетесь у надёжного поставщика вам не о чем волноваться.

Цена зависит от конкретной местности, в которой проживает заказчик. Сколько стоит пустой баллон пропана в нашем регионе, а также стоимость заправки приведена в следующей таблице:

*цены указаны ориентировочные в зависимости от завода изготовителя

Цена баллона иногда в несколько раз превышает стоимость содержимого. Но зато многократная заправка позволяет использовать резервуары на протяжении многих лет и даже десятилетий.

Наша компания предоставляет вам возможность купить пропан по выгодной цене.

Наш регион имеет широкую сеть аттестованных предприятий по продаже и заправке баллонов. Самыми распространенными считаются резервуары, вместимостью 27 и 50 л., но по предварительному заказу Вам в кратчайшие сроки поставят изделия на 5 или 12 л.

При заправке, конечно, быстрее поменять свой баллон на уже заправленный. Однако многие предпочитают немного подождать, чтобы получить обратно собственный. Ведь он точно не пропускает газ и вовремя прошел необходимые испытания. Оператор сам следит, чтобы количество жидкого пропана не превышало 85% геометрической емкости сосуда. Это необходимо для того, чтобы при нагревании внутреннее давление не превысило допустимый порог. Если на дне имеются остатки содержимого (т. н. конденсат), заправщик обязан слить его в специальную емкость.

Баллоны один из наиболее распространенных источников питания газопламенного оборудования, применяемый для газоснабжения индивидуальных рабочих (сварочных) постов. Баллоны должны соответствовать требованиям Правил устройства и безопасности эксплуатации сосудов, работающих под давлением. В зависимости от рода газа должны быть окрашены в разные цвета (таблица) .

Ацетиленовые баллоны. В отличие от всех других сжатых газов ацетилен хранят в цельнотянутых баллонах типа 100 вместимостью 40 л, заполненных пористой массой. В качестве пористой массы применяют активированный уголь БАУ по ГОСТ 6217 или литую массу, изготовляемую по специальной технологии. Среднее количество растворенного ацетилена в 40литровом баллоне составляет 5,5 м 3 или 6 кг. Максимальный отбор газа из баллона с пористой массой 1,0 м 3 /ч, а с литой 1,5 м 3 /ч.

Остаточное давление в баллоне, поступающем от потребителя для наполнения, не должно превышать 0,1 МПа (1 кгс/см 2) и не должно быть ниже 0,05 МПа (0,5 кгс/см 2).

Кислородные баллоны. Сжатый газообразный кислород хранят и транспортируют в пустотелых цельнотянутых баллонах по ГОСТ 949 типа 150Л вместимостью 40 дм 3 . Максимальное количество кислорода в баллоне такого типа при наибольшем давлении равно 6 м 3 или 8 кг. Кислородные баллоны должны быть обезжирены. Остаточное давление в баллоне должно составлять не менее 0,050,1 МПа (0,51,0 кгс/см 2).

Баллоны для пропанбутана изготавливают сварными трех типов по ГОСТ 1586084 . Для газопламенной обработки применяют главным образом баллоны типа 3.

Предельное рабочее давление в баллонах различно для каждого сжиженного газа них. Так, для пропана предельное рабочее давление не должно превышать 1,6 МПа (16 кгс/см 2), а для бутана 0,45 МПа (4,5 кгс/см 2).

Сжиженные газы обладают высоким коэффициентом объемного расширения, поэтому баллоны наполняют с таким расчетом, чтобы в них паровая подушка была достаточной для поглощения жидкости, расширяющейся при нагреве.

Баллоны для других сжимаемых газов (водорода, азота, аргона городского, природного и др.) изготовляют цельнотянутыми в соответствии с ГОСТ 949. Для указанных газов используют баллоны типа 150 и 150Л, а для метана и сжатого воздуха баллоны типа 200 или 200Л.

Таблица. Данные о баллонах для газов, используемых при газопламенной обработке

|

Подготовка поверхности металла к резке. Перед резкой поверхность разрезаемого металла должна быть тщательно очищена от окалины, ржавчины, краски и грязи. Для ручной резки достаточно очистить пламенем резака узкую полосу (не более 3050 мм) и зачистить ее металлической щеткой. Перед механизированной резкой на стационарных машинах листы обычно правят на листоправильных вальцах и очищают всю поверхность либо химическим, либо механическим (дробеструйкой) способом.

Листы нужно укладывать горизонтально на опоры. Свободное пространство под листом должно быть равно половине толщины разрезаемого металла плюс 100 мм.

Точность и качество резки. Точность резки и качество поверхности реза зависят от типа используемого оборудования, режимов резки, требований, предъявляемых к детали, и ее назначения.

По назначению различают кислородную резку заготовок с припуском под механическую обработку и резку деталей, т е. без последующей обработки.

Точность устанавливают по предельным отклонениям размеров вырезаемых деталей и заготовок от номинальных размеров. Отклонения происходят изза смещения оси резака при его перемещении по заданному контуру или вследствие деформации листа под влиянием теплового воздействия подогревающего пламени и внутренних напряжений в разрезаемом металле. На точность резки влияние оказывает также расширение режущей струи и изменение угла наклона резака. Предельные отклонения вырезаемых деталей и заготовок устанавливают в зависимости от их номинальных размеров и толщины разрезаемого металла. ГОСТ 14792 предусматривает три класса точности резки металла толщиной от 5 до 100 мм: для первого класса предельные отклонения составляют +1 ±3 мм, для второго +2 ±4,5 мм и для третьего ±3,5 ±5,5 мм.

Качество поверхности реза для кислородной резки определяется сочетанием таких показателей, как отклонение поверхности от перпендикуляра и шероховатость поверхности реза. По обоим показателям устанавливают три класса качества. Нормы отклонения поверхности от перпендикуляра при толщине разрезаемого металла 5100 мм составляют 0,22,5 мм. Шероховатость определяют средней глубиной бороздок (неровностей), оставляемых режущей струей на поверхности реза. Норма глубины бороздок для этого же диапазона толщины составляет от 0,05 до 1 мм.

Глубина бороздок для определенной конструкции мундштука зависит от давления режущего кислорода, скорости перемещения резака и вида горючего. Наилучшее качество поверхности реза с наименьшей глубиной бороздок получают при резке с использованием жидкого горючего. При резке на природном газе поверхность реза более ровная, чем при кислородноацетиленовой резке. Отсутствует оплавление верхней кромки, радиус закругления которой не превышает 2 мм. На величину оплавления влияет мощность подогревающего пламени (при данной скорости резки) и род горючего газа.

обучение по охране труда, безопасным методам и приемам выполнения работ, оказанию первой помощи при несчастных случаях на производстве,

вводный и первичный инструктаж по охране труда на рабочем месте,

стажировку на рабочем месте и проверку знаний требований охраны труда, безопасных методов и приемов выполнения работ;

предварительные и периодические медицинские осмотры.

2. Перед началом работы работнику необходимо:

проверить и убедиться в исправности измерительных приборов на баллонах для газов

, оборудования, приспособлений и инструмента, ограждений, вентиляции;

проверить устойчивость баллонов

и правильность их закрепления в ячейках;

убедиться в отсутствии на рабочем месте пожароопасных материалов.

3. Работнику не следует приступать к работе при следующих нарушениях требований охраны труда:

нарушении целостности газового баллона

(наличии трещин или вмятин), а также при отсутствии на баллоне с газом

клейма с датой его испытания;

неисправности газового редуктора

(неплотность примыкания накидной гайки редуктора, повреждение корпуса редуктора и т.п.);

неисправности манометра на редукторе (отсутствие клейма о ежегодном испытании или несвоевременном проведении очередных испытаний, разбитом стекле или корпусе, неподвижности стрелки при подаче газа в редуктор, повреждениях корпуса);

недостаточной освещенности рабочего места и подходов к нему;

отсутствии вытяжной вентиляции при работе в закрытых помещениях;

наличии в зоне работы взрыво- и пожароопасных материалов;

неисправности инструмента, оснастки, приспособлений.

4. Баллоны с газами следует хранить в одноэтажных складах с покрытиями легкого типа, оборудованных вентиляцией, без чердачных помещений. Стены склада необходимо выполнять из негорючих материалов; окна и двери должны открываться наружу. Высота складского помещения должна быть не менее 3,25 м; освещение должно быть выполнено во взрывозащищенном исполнении.

5. Полы в складском помещении необходимо выполнять из материалов, исключающих искрообразование при ударе о них металлическими предметами. Полы должны настилаться не ниже 0,1 м от уровня земли.

6. Ацетиленовые, кислородные баллоны и баллоны со сжиженным газом необходимо хранить раздельно. Баллоны устанавливаются в вертикальном положении с навернутыми колпаками и заглушками на штуцерах вентилей.

7. Баллоны необходимо прочно закреплять хомутами или цепями и защищать от попадания солнечных лучей и воздействия нагревательных приборов и устройств.

8. Баллоны с газом , устанавливаемые в помещении, следует располагать на расстоянии не менее 1 м от радиатора отопления и не менее 5 м от источника тепла с открытым огнем.

9. При устройстве экрана, предохраняющего баллоны от нагревания, расстояние между баллоном и отопительным прибором может быть уменьшено до 0,5 м. Расстояние между баллонами и предохранительным экраном должно быть не менее 10 см.

10. При работе на открытой площадке в солнечный день следует накрыть баллоны куском брезента.

11. Баллоны у стен зданий необходимо устанавливать на расстоянии не менее 0,5 м от дверей и окон первого этажа и 3 м - от окон и дверей цокольных и подвальных этажей, а также канализационных колодцев и выгребных ям.

12. Не допускается размещение газовых баллонов у запасных (пожарных) выходов из помещений, со стороны главных фасадов зданий, в проездах с интенсивным движением транспорта.

13. Хранить горючие материалы и производить работы, связанные с применением открытого огня (кузнечные, сварочные, паяльные и др.), в радиусе ближе 25 м от склада баллонов запрещается.

14. Запрещается эксплуатировать газовые баллоны , срок освидетельствования которых истек, а также при наличии наружных повреждений (трещины, коррозия корпуса, заметные изменения формы и т.п.), неисправных вентилях, переходниках.

15. Выбракованные баллоны должны иметь надпись "Брак"; на резьбе таких баллонов должны быть нанесены насечки, исключающие дальнейшую эксплуатацию.

16. Подогревать баллоны для повышения давления запрещается.

17. Перевозку наполненных газом баллонов необходимо производить на рессорном транспорте или автокарах в горизонтальном положении с обязательной установкой прокладок (деревянные бруски, резиновые или веревочные кольца и др.) между баллонами.

18. Совместная транспортировка кислородных баллонов и баллонов с горючими газами как наполненных, так и пустых на всех видах транспорта запрещается, за исключением доставки двух баллонов на специальной ручной тележке к рабочему месту.

19. Баллоны необходимо перемещать на специально предназначенных для этого тележках, контейнерах и других устройствах, обеспечивающих устойчивое положение баллонов. Переноска баллонов на руках или плечах не допускается.

20. Транспортировку баллонов внутри помещения допускается производить путем кантования в слегка наклонном положении.

21. Необходимо надежно укрепить баллоны и установить их так, чтобы исключалась всякая возможность ударов и падений на них предметов верху, попадание на кислородный баллон, редуктор и шланги жиров и масел.

22. Снимать колпак баллона ударами молотка, зубила и другим инструментом, который может вызвать искру, запрещается. Если колпак не снимается, следует сменить баллон.

23. При эксплуатации баллонов запрещается выбирать полностью находящийся в них газ. Остаточное давление газа в баллоне должно быть не менее 0,05 МПа (0,5 кгс/кв. см).

24. При проведении сварочных работ присоединение кислородного редуктора к баллону следует производить специальным ключом; подтягивание накидной гайки редуктора при открытом вентиле баллона запрещается.

25. Во время работы на сварочном посту должно находиться одновременно не более двух баллонов - с кислородом и горючим газом .

26. Если давление в баллонах окажется выше допустимого, необходимо кратковременным открыванием вентиля выпустить часть газа в атмосферу или охладить баллон холодной водой в целях понижения давления. При выпуске газа из баллона или продувке вентиля или горелки работнику необходимо находиться в стороне, противоположной направлению выпуска газа.

27. Выпуск газов из баллонов в емкости с меньшим рабочим давлением следует производить через редуктор, предназначенный для данного газа.

28. При выполнении работ в зимнее время в случае замерзания вентиля на баллоне отогревать его следует только горячей водой.

29. Работы необходимо остановить:

если давление в сосуде поднялось выше допустимого;

при выявлении неисправности предохранительных клапанов;

при неисправности манометра;

при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением.

30. По окончании работы необходимо:

привести в порядок рабочее место. Убедиться, что после работы не осталось тлеющих предметов (ветоши, изоляционного материала и т.д.), а при наличии тления - залить их водой;

убрать газовые баллоны, шланги и другое оборудование в отведенные для них места. При этом необходимо убедиться, что вентили на баллонах закрыты, а газ из шлангов выпущен.

Обо всех неисправностях, замеченных во время работы, сообщить непосредственному руководителю.

Для хранения и перевозки сжатых, сжиженных и растворенных газов под давлением выше атмосферного применяют стальные баллоны различной емкости: от 0,4 до 55 л. Согласно ГОСТ 949-73*, баллоны изготовляют из бесшовных углеродистых или легированных стальных труб с условным давлением до 200 кгс/см 2 .

Для некоторых сжиженных газов (пропан, бутан, их смесей и др.), а иногда и растворенного ацетилена при рабочем давлении не выше 30 кгс/см 2 применяются сварные баллоны.

Кислородные баллоны (рис. 28). Газообразный кислород хранят и транспортируют в стальных баллонах под давлением 150 кгс/см 2 .

Рис. 28. Кислородный баллон :

1- опорный башмак, 2 -корпус, 3 - кольцо, 4 - запорный вентиль, 5 - предохранительный колпак

Для приближенного определения количества кислорода в баллоне можно пользоваться формулой V к =V б P к,

где V к - количество кислорода в баллоне, л;

V б - водяная емкость баллона, л;

Р к -давление кислорода в баллоне по манометру, кгс/см 2 .

Так, в полном кислородном баллоне количество кислорода равно: 40X150=6000 л, или 6 м 3 (при атмосферном давлении).

Ацетиленовые баллоны (рис. 29). Ацетилен в отличие от сжатых газов хранят и транспортируют в растворенном состоянии. Ацетиленовые баллоны выпускаются по ГОСТ 5948-60 и имеют те же размеры, что и кислородные. Кроме цельнотянутых баллонов из бесшовных труб применяются также сварные баллоны типа БАС-1-58, изготовляемые из углеродистой или низколегированной стали.

Рис. 29. Ацетиленовые баллоны :

а - бесшовный, б - сварной БАС-1-58; 1 - корпус, 2 - запорный вентиль, 3 - предохранительный колпак, 4 -газовая подушка, 5 - пористая масса с ацетоном, 6 - опорный башмак

Внутри ацетиленового баллона находится пористая масса с ацетоном 5. Пористая масса представляет собой зернистый активированный древесный уголь с размером зерен 1-3,5 мм марки БАУ (ГОСТ 6217- 74). На 1 л емкости баллона вводится 290-320 г активированного Угля. Ацетон (СН 3 СОСН 3) вводится в баллон в количестве 225-300 г на 1 л емкости баллона. Он пропитывает пористую массу и при наполнении баллонов ацетиленом хорошо растворяет его.

Количество ацетилена в баллоне на заводах-наполнителях определяется взвешиванием его до и после наполнения. Для приближенного определения количества ацетилена в баллоне можно пользоваться формулой V a = 7V б P a ,

где V а - количество ацетилена в баллоне, л; 7 - коэффициент, учитывающий количество ацетона и растворимость ацетилена; V б - водяная емкость баллона, л; P а - давление ацетилена в баллоне по манометру, кгс/см 2 .

Так, в полном ацетиленовом баллоне количество газообразного ацетилена равно: 7X40X19=5320 или 5,32 м 3 (при нормальных условиях).

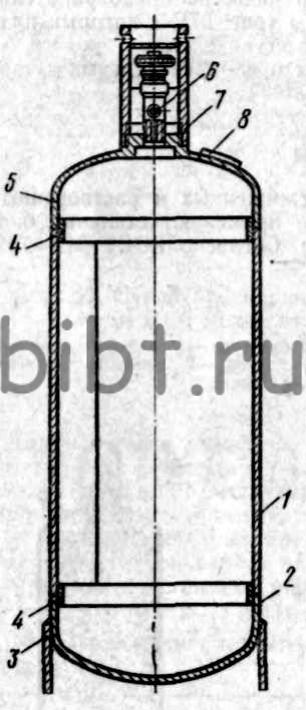

Баллоны для сжиженных газов (рис. 30). Для пропана и пропан-бутановых смесей используют сварные баллоны. Наибольшее применение имеют баллоны емкостью 50 л (на 23 кг газа), наружным диаметром 309 мм, толщиной стенки 4,5 мм и высотой 950 мм. Масса такого баллона 35 кг, рабочее давление в нем 16 кгс/см 2 .

Рис. 30. Баллон для пропана :

1 - корпус, 2 - днище, 3 - опорный башмак, 4 - подкладные кольца, 5 - верхняя сфера, 6 - вентиль, 7 - колпак, 8 - табличка паспорта баллона

Запорным устройством баллонов при наполнении, хранении и расходовании из них газов является вентиль.

Некоторые данные о баллонах приведены в табл. 13.

13. Некоторые данные о баллонах, используемых при газопламенной обработке металлов

| Наименование газа | Состояние газа в баллоне | Предельное рабочее давление, кгс/см 2 | Цвет окраски | Текст надписи | Цвет надписи | Вентиль | |

| резьба присоединительного штуцера | материал | ||||||

| при температуре 20° С | |||||||

| Сжатый | 150 | Черный | Азот | Желтый | 3/4" трубная правая | Латунь | |

Ацетилен |

Растворенный | 19 | Белый | Ацетилен | Красный | присоединяется хомутом | Сталь |

Аргон чистый |

Сжатый | 150 | Серый | Аргон чистый | Зеленый | 3/4" трубная правая | Латунь |

| » | 150 | Темно-зеленый | Водород | Красный | » | ||

| - | 150 | Коричневый | Гелий | Белый | 3/4" трубная правая | - | |

Городской |

- | 150 | Красный | Городской | » | 21,8 мм, 14 ниток на 1" левая | - |

Кислород |

- | 150 | Голубой | Кислород | Черный | 3/4" трубная правая | - |

Коксовый |

- | 150 | Красный | Коксовый газ | Белый | 21,8 мм, 14 ниток на 1" левая | - |

| - | 150 | » | Метан | » | То же | Латунь | |

Нефтяной |

Сжиженный | 125 | - | Нефтяной газ | - | - | » |

| » | 16 | - | Пропан | - | - | - | |

Сланцевый |

Сжатый | 150 | - | Сланцевый газ | - | - | - |

Углекислый |

Сжиженный | 125 | Черный | СO 2 сварочный | Желтый | 3/4" трубная правая | - |

Cтраница 1

Рабочее давление кислорода должно устанавливаться при открытом запорном кислородном вентиле резака. Если отбор кислорода из балло-на прекращают на короткое время, то закрывают только запорный вентиль редуктора, не изменяя положения регулирующего винта. Перед перерывом в работе более часа необходимо ослабить регулировочную пружину редуктора, выпустить газ из резака, а потом полностью освободить пружину; при этом стрелка манометра низкого давления должна остановиться на нуле. Затем следует полностью закрыть вентиль баллона. При эксплуатации кислородных редукторов возможны воспламенения и замерзание их, самотек и утечка газа.

Рабочее давление кислорода при сварке должно находиться в пределах от 0 2 до 3 ат. Регулирование давления при поступлении кислорода из баллона к горелке осуществляется автоматически при помощи редуктора.

Рабочие давления кислорода и ацетилена устанавливают в соответствии с эксплуатационной характеристикой. Зажигание резака производят в такой последовательности. Открывают на Д оборота ВЕНТИЛЬ подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. Подогревающее пламя регулируют кислородным и газовым вентилями.

Рабочие давления кислорода и ацетилена устанавливают в соответствии с эксплуатационной характеристикой. Зажигание резака производят в такой последовательности. Открывают на / 4 оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. Подогревающее пламя регулируют кислородным и газовым вентилями.

Рабочие давления кислорода и ацетилена устанавливают в соответствии с эксплуатационной характеристикой. Резак зажигают в такой последовательности. Открывают на Л оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. Подогревающее пламя регулируют кислородным и газовым вентилями.

Рабочее давление кислорода - 200 - 1500 кПа, перепад давления в клапане - 120 - 200 кПа; габаритные размеры: 24 80 мм; масса - 0 15 кг.

При работе с жидким горючим рабочее давление кислорода должно быть выше давления в бачке с горючим.

Указанные в таблице горелки рассчитаны па рабочее давление кислорода 3 - S.

В этом случае сила взрыва определяется рабочим давлением кислорода в аппаратах. Однако возможно разрушение оборудования по другой причине. Сгорание материалов сопровождается выделением большого количества тепла и, следовательно, повышением температуры газа.

Диаметр дозирующих отверстий для кислорода и керосина, величина рабочего давления кислорода и керосина находятся по фиг.

Производить резку при давлении воздуха в бачке с керосином, превышающем рабочее давление кислорода в резаке, запрещается.

Для нормальной работы такой горелки в систему питания включают регулятор, обеспечивающий равенство рабочих давлений кислорода и горючего газа.

| Схема керосинореза РК-02. |

При работе с керосинорезом для предотвращения обратного удара в кислородный шланг давление в бачке горючего должно быть всегда меньше рабочего давления кислорода, что исключает перетекание керосина в кислородный рукав. При перерывах в работе резак нужно располагать головкой вниз для свободного вытекания горючего в случае пропускания его вентилем. Необходимо следить за исправностью обратного клапана, установленного на линии керосина.

При установлении давления и дальнейшей работе ацетиленового редуктора следует помнить, что рабочее давление ацетилена не должно быть больше рабочего давления кислорода. При таком соотношении давлений (это может быть, в частности, при значительном понижении давления в кислородном баллоне или сети) в момент обратного удара пламени горящая ацетклено-кислородная смесь попадает в кислородный баллон, и он может взорваться. При кратковременном прекращении отбора газа через редуктор закрывают только его запорный вентиль, не изменяя положения регулирующего винта. При более длительных перерывах в работе (на 1 - 2 часа и более) следует ослабить главную пружину редуктора, выпустить газ из горелки и вращать регулирующий винт редуктора против часовой стрелки до тех пор, пока давление газа, показываемое манометром низкого давления, не станет равным нулю. После этого плотно закрывают вентиль баллона; стрелки манометров при этом должны стать на нуль. Если стрелки манометра высокого или низкого давления на нуль не устанавливаются, то манометр должен быть заменен новым. На каждом манометре имеется красная черта, соответствующая наибольшему рабочему давлению, допускаемому для данного манометра или редуктора. При регулировании давления газа стрелка манометра не должна переходить за красную черту.